【対話式NC】切削を分割する時の注意点<初心者向け>

※本記事ではタキサワのNC(対話プログラム:FANUC)の事象を元にしています。他メーカーでは同一の条件でも結果が異なる可能性があることをご了承下さい。

内径加工で径によって工具を変えて切削しなければならない時などに加工定義を分割して切削することがあると思いますが、

そのような時に、切削物側のRとチップのノーズRの関係や、分割する位置によっては加工不良になってしまうことがあるので注意が必要です。

どのような場合に分割する位置に気をつけないといけないかを紹介したいと思います。

目次

加工定義にて切削範囲を分割する時の注意点

加工不良になる時はどんな時か

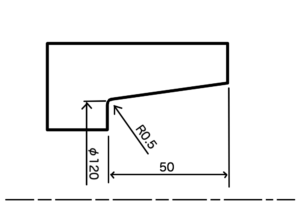

例としてこのような形状の切削物(R0.5)をノーズR0.8のチップで荒加工するしましょう。

本来なら一度に範囲指定して切削可能ですが、R0.5の繋ぎ目で切削を2分割することとします。

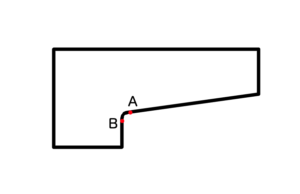

分割する場合には、加工定義にて上図の2点が候補となります。

結論から言うと、チップのノーズRより切削物の内側のRが小さい時、このA、Bの2点のうちA点で切削を分けて正しい切削方向を指定しないとワークに食い込んでしまいます。

それでは以下より分割しない場合、正しい分割、食い込んでしまう分割、それぞれのパターンを見ていきましょう。

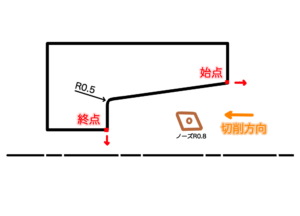

分割せずに切削する場合

切削物側のRがチップのノーズRよりも小さい時でも分割せずに荒加工する場合は食い込むような動きにはなりません。

※但し、切削後のワークのRはノーズRよりも小さいRにはなりません。仕上げ加工でR0.5以下のチップを使う必要があります。

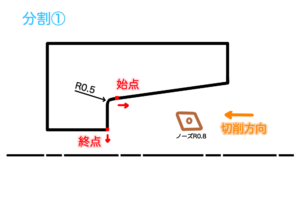

正しい分割位置と方向

内側から切削していくので、まずは以下のような範囲指定をします。

重要なのは2つ目の工程となります。

以下のように範囲指定をして、終点の方向を斜め下(ワークと干渉しない方向)にしてあげると

食い込む事もなく正常な切削ができます。

では次に食い込みが発生してしまう場合の分割の仕方を見てみましょう。

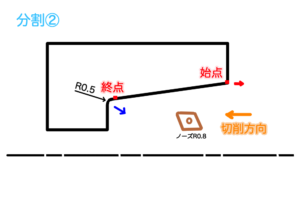

食い込むパターン1

まず上記と同じ分割位置で食い込みが発生する場合です。

分割①の指定範囲と始点終点の分割方向は同じです。

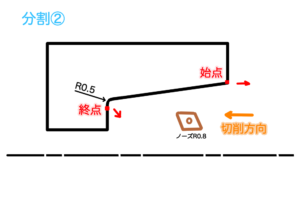

分割②にて下図のように終点の分割方向を下向に指定してしまうと深さ方向に食い込みが発生します。

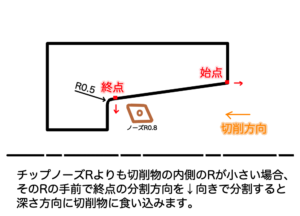

結果からの考察になりますが、

原因は終点位置の径を指定された数値に仕上げる為の動きとなり、

深さ方向の部品形状は無視されるからです。

オペレーターとしては部品形状を指定しているのでそのようなことは思いもよらないかもしれませんが

この場合は深さ方向にある形状は考慮されないようです。

実際の終点の数値は

(径)X 120.034、(深さ)Z -49.517

となりますが、作成されるNCデータの数値は

X 119.834 Z -50.317 (X、Zともに仕上げ代を0.1残す設定時)

となります。

Xは正常値ですが、Zが50を超えています。

先に説明した通り、Xを仕上げる為にZは刃先のR分食い込んでしまう数値です。

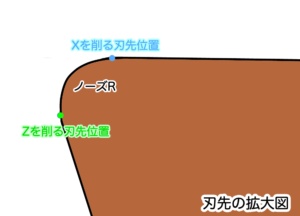

それは何故かと言うと、厳密には径方向と深さ方向を削る刃先の位置はそれぞれ違うからです。

刃先を拡大してみるとこのような位置で削っているのが分かると思います。

なので今回の場合は、Z方向の部品形状を無視してXを仕上げる為に、

上図の「Xを削る刃先位置」が終点の座標まで移動した数値になっています。

その終点Z-49.517から「Zを削る刃先位置」(ノーズR0.8)が飛び出ているためZが-50.317となっているという訳です。

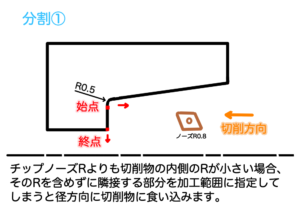

パターン2

次に上図のB点で分割した場合です。

分割①、②は下の図の範囲指定と分割方向になります。

この場合だと、分割①の時点で食い込むデータになってしまいます。

パターン1とは逆に深さ方向を指定数値に仕上げる為に径方向に食い込みます。

まとめ

切削物の内側のRがチップのノーズRよりも小さいという状況は荒加工でのみ起きるものだと思います。

その際に上記のような加工不良が起きない為には、

なるべく R<ノーズR の位置で分割することは避けるべきです。

どうしてもそのような位置で分割しなければならない場合は、

先に説明したような正しい分割の仕方にして切削を行いましょう。

また、作成した部品形状通りに切削してくれない場合もあるということを頭の片隅に置き、

データ作成後の確認作業は必ず行いましょう。

最後に

今回の内容はレアケースかも知れませんが

少しでも参考になれば幸いです。

当ブログでは、初心者様へ向けたドリルの再研磨方法を紹介した記事もございます。

興味のある方はぜひご覧ください。

この他にもドリルに関連した記事など多数ございますので、

興味のある方は下記リンクからぜひご覧ください。

また、YouTube動画もありますのでそちらも是非ご覧ください。YouTubeは更新頻度がかなり遅いですがチャンネル登録していただけると励みになります。

↓ドリル関連のその他記事はコチラからどうぞ↓

閲覧ありがとうございました。

コメント